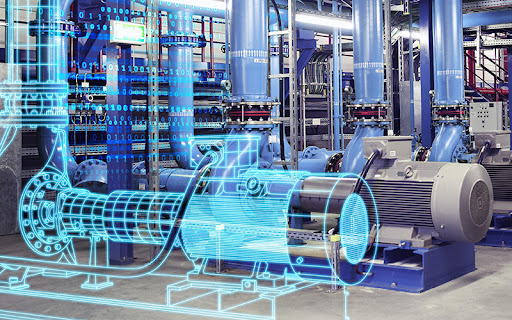

Descubra cómo el mantenimiento predictivo está revolucionando la gestión de los equipos de planta.

Comparemos los planteamientos de las fábricas A y B para la sustitución de rodamientos. La fábrica A sigue un programa estándar, sustituyendo los rodamientos cada cada 10.000 horas, sin ninguna optimización precisa. La fábrica B, en cambio, recopila los datos pertinentes y evalúa el estado real de los rodamientos, las condiciones de funcionamiento y el estado general de la máquina.

Resultado: sustituciones optimizadas, ahorros sustanciales y una producción impecable.

"Transforme la rentabilidad a largo plazo de su empresa con el mantenimiento predictivo (PdM)".

Al maximizar la disponibilidad de los equipos y eliminar la mayoría de las averías, la PdM optimiza el uso de los recursos materiales, humanos y de tiempo. recursos humanos y de tiempo. Según un estudio del Departamento de Energía de Estados Unidos (página 52), los beneficios son impresionantes:

Retorno de la inversión multiplicado por 10 - Reducción del 25 al 30% de los costes de mantenimiento - Reducción del 70 al 75% de las averías - Reducción del 35% al 45% de las paradas de producción imprevistas - Aumento de la producción del 20 al 25

Por supuesto, estas ventajas requieren una inversión inicial y una fase de aprendizaje. Al igual que el aprendizaje automático PdM se nutre de datos. - Opte hoy por una inversión inteligente para recoger los frutos.

Opte por una inversión inteligente hoy para recoger los frutos de un rendimiento óptimo mañana.

Para implantar con éxito su solución de mantenimiento predictivo, necesita pensar estratégicamente en dos etapas clave. necesaria

1. Definir el ámbito de actuación ideal.

- Identificar las operaciones que tienen mayor impacto en el tiempo de inactividad de la máquina.

- Identifique las máquinas que se averían con frecuencia.

- Analizar las operaciones que influyen en los defectos de calidad.

- Evaluar las operaciones que generan los costes más elevados.

2. Fomentar la participación humana esencial.

- Implicar activamente al personal de mantenimiento en la utilización y explotación de los datos.

- Transforme la solución de mantenimiento predictivo en una interfaz intuitiva, vinculando sofisticados modelos de análisis a un lenguaje que todos puedan entender.

- Durante la fase de aprendizaje, utilizar su experiencia para caracterizar los sucesos, mejorando la precisión de las predicciones de fallos y reduciendo las falsas alarmas. predicciones y reducir las falsas alarmas.

Haga de su despliegue de mantenimiento predictivo una experiencia fluida y colaborativa, en la que cada miembro de su equipo se convierta en un actor clave del rendimiento. un actor clave en el rendimiento.

¡Psst! Aquí tienes algunos consejos útiles.

Para obtener un impacto inmediato y cuantificable, opte por un proyecto piloto dirigido a unas pocas máquinas clave. A continuación, facilite la medición de la inversión eligiendo equipos cuyos beneficios sean claramente demostrables. Porque sí, los datos son la piedra angular la piedra angular del éxito, ¡y la elección correcta de los sensores es esencial!

Puede maximizar la eficacia con una instrumentación específica, limitando el número de sensores necesarios. Para una máquina una máquina rotativa, una configuración óptima podría controlar las vibraciones, la temperatura o incluso las emisiones acústicas.

Su proyecto de mantenimiento predictivo comienza con elecciones estratégicas, respaldadas por datos relevantes y sensores optimizados. sensores. Atrévase a revolucionar sus operaciones con un enfoque proactivo y medible.

1/ Identificar y comunicar los datos pertinentes

Selección de sensores

Los datos están en el centro de un proyecto de mantenimiento predictivo. En función de los sensores instalados, es posible establecer una supervisión eficaz limitando el número de sensores o, a la inversa, ampliar el análisis utilizando diversos sensores. Por ejemplo, en el caso de una máquina rotativa, una instrumentación eficaz que limite al máximo el número de sensores vigilará : las vibraciones la temperatura e incluso las emisiones acústicas.

En función del tipo de máquina, pueden instalarse otros sensores para recopilar datos (lista no exhaustiva): presión corrientes eléctricas par de las piezas giratorias calidad del aceite/lubricación, análisis de circuitos de motores, análisis ultrasónico y acústico, mediciones electromagnéticas.

Modo de comunicación del sensor

Existen varias arquitecturas posibles que permiten a los sensores transmitir los datos recogidos a una nube o a un sistema ERP de terceros. La elección depende de : el tamaño de la planta su configuración: si tiene o no varias plantas, por ejemplo la existencia o no de jaulas de Faraday, el tipo de red WAN disponible (¿4G/5G? ¿PLWAN?...) las limitaciones/restricciones vinculadas a las normas internas de seguridad relativas a los datos, su transferencia y almacenamiento (confidencialidad)

Como los sensores IoT son inalámbricos, ofrecen tanto una ventaja económica como una facilidad de despliegue: 5 minutos de media.

Por tanto, existen dos métodos clásicos de despliegue: Nube: se puede acceder a los datos centralizados desde cualquier dispositivo conectado. Es una plataforma digital que puede integrarse con un sistema ERP o GMAO gracias a sus API. On-premise: los datos se almacenan en los propios servidores de la planta. Sin embargo, no depende de una conexión a Internet y garantiza el mayor nivel de confidencialidad posible.

2/ Análisis de datos y aprendizaje de modelos predictivos

Esta es la etapa más importante del mantenimiento predictivo y, sin duda, el criterio más importante para elegir una solución de mantenimiento predictivo.

La creación de algoritmos de predicción (o pronóstico) es una etapa difícil y larga. Se trata de construir un modelo que tenga en cuenta numerosas variables y el modo en que se influyen mutuamente.

Inicialmente, los sensores instalados generan datos que pueden utilizarse tal cual, fijando umbrales. Los sensores, entonces en modo de espera, se despiertan y llevan a cabo una recogida y un análisis completos según un periodo programado y configurable: 10 minutos para el análisis de las vibraciones, por ejemplo, es un buen compromiso, porque cuanto mayor es la frecuencia, mayor es el esfuerzo que soporta la batería del sensor.

Si una de las lecturas supera el umbral, se envía una alerta. Esto se conoce como mantenimiento basado en la condición. Permite controlar el estado de la máquina en tiempo real. Por lo general, también es posible controlar la deriva: una serie de lecturas que no superan el umbral pero muestran una tendencia ascendente o descendente es señal de un posible deterioro menor.

Los umbrales pueden fijarse de 3 maneras: la norma comunicada por el fabricante la experiencia acumulada por los equipos de mantenimiento aprendizaje a partir de modelos predictivos

Por otro lado, el mantenimiento basado en la condición no identifica el origen del fallo y obliga a los equipos de mantenimiento a revisar la máquina para comprender la naturaleza del fallo. Al funcionar mediante el cruce de umbrales, se tendrán en cuenta las fuentes externas al funcionamiento de la máquina. En consecuencia, un impacto en la máquina o una fuente de ruido cercana, por ejemplo, pueden producir falsas alarmas. Aquí es donde la participación de los equipos de mantenimiento es importante. Los datos recogidos, analizados y utilizados para controlar cuándo se superan los umbrales pueden servir para mejorar los modelos previamente adquiridos por la solución de mantenimiento elegida.

En última instancia, el objetivo es predecir las averías teniendo en cuenta la realidad sobre el terreno: el comportamiento de la máquina supervisada.

Los algoritmos siguen un conjunto de reglas predeterminadas que comparan el comportamiento actual de la máquina con su comportamiento previsto. Las desviaciones medidas permiten controlar el deterioro progresivo que conducirá al fallo. A partir de las desviaciones, las condiciones actuales de funcionamiento, los datos de fallos anteriores y todas las demás variables incorporadas al modelo de datos, los algoritmos intentan predecir los puntos de fallo.

Por tanto, la experiencia de la solución de mantenimiento predictivo elegida es crucial. Es esta experiencia previa la que permite que los algoritmos maduren rápidamente o, en el mejor de los casos, que se pueda aplicar una solución de mantenimiento predictivo plug&play a tipos comunes de máquinas como motores, bombas o unidades de tratamiento de aire.

3/ La transición de la fase piloto a la implantación en toda la planta

Han pasado algunas semanas/meses, la solución parece prometedora o ya ofrece recomendaciones de mantenimiento satisfactorias en las que se detalla el origen del problema, su gravedad, así como su evolución en el tiempo y las previsiones futuras: está decidido, se procederá a la implantación para las máquinas críticas o para casi todos los equipos. Esto requiere un cierto grado de organización.

Sin embargo, aunque la escala no es la misma, las etapas sí lo son. La instalación de los sensores y el aprendizaje de los algoritmos predictivos son muy similares al proyecto piloto puesto en marcha unas semanas/meses antes. Sin embargo, hay que prestar especial atención a la formación de los equipos que ahora tienen acceso a las herramientas de mantenimiento predictivo.

El mantenimiento predictivo no sustituye a los equipos de mantenimiento, sino que es un elemento más en la caja de herramientas del técnico. Les permitirá concentrarse en los aspectos más técnicos de su trabajo. Mejor aún, en algunas empresas, el despliegue de sensores de IoT está contribuyendo a mejorar la seguridad en determinados ámbitos.

Evidentemente, el ROI estará en el centro del proyecto. Puede calcularse fácilmente antes de un proyecto de implantación si el piloto se ha realizado correctamente. El estudio de viabilidad puede utilizarse para estimar los beneficios a nivel de planta, o incluso para un grupo de plantas dentro del mismo grupo.